жі°е·һеёӮзІҫжі°д»ӘеҷЁд»ӘиЎЁжңүйҷҗе…¬еҸё

з”ө иҜқпјҡ0523-83307148

дј зңҹпјҡ0523-82904166

Emailпјҡshuifenyi@163.com

зҪ‘ еқҖпјҡwww.jingtaiyiqi.cn

ең° еқҖпјҡдёӯеӣҪжұҹиӢҸзңҒжі°е·һеёӮе…ҙеҢ–жқҝжЎҘжҷҜеӣӯдёҖеҸ·жҘј

и°ҲеҲ°ж©Ўиғ¶зҡ„еҜҶеәҰйҮҸжөӢпјҢе°ұеҠЎеҝ…е…ҲдәҶи§ЈгҖҗж©Ўиғ¶гҖ‘жҳҜз”ҡд№ҲгҖӮдёҫдҫӢиҜҙжҳҺпјҡдёҖиҲ¬дәәеқҮи®ӨдёәиҪ®иғҺжҳҜз”Ёж©Ўиғ¶еҒҡзҡ„пјҢиҝҷеҸӘеҜ№дәҶдёҖйғЁеҲҶгҖӮе…¶е®һпјҢиҪ®иғҺжҳҜдёӘжҜ”жӮЁзңјзқӣжүҖзңӢеҲ°зҡ„иҝҳиҰҒеӨҚжқӮзҡ„дёңиҘҝгҖӮиҪ®иғҺйҷӨдәҶж©Ўиғ¶еӨ–пјҢе°ҡдҪҝз”Ёи®ёеӨҡе…¶е®ғеҺҹж–ҷгҖӮеҺҹж–ҷдҪҝз”ЁйҷӨдәҶиҪ®иғҺжһ„йҖ дёҠзҡ„еҗ„з§Қж©Ўиғ¶пјҡеӨ©з„¶зҡ„дёҺеҗҲжҲҗзҡ„гҖӮй…Қж–№з»„еҗҲеҲҷеҢ…еҗ«дәҶдёҖз§ҚжҲ–еӨҡз§Қж©Ўиғ¶пјҢд»ҘеҸҠдә§з”ҹеҢ–еӯҰзү№жҖ§зҡ„еҢ–еӯҰзү©иҙЁгҖӮеҪ“жүҖжңүиҝҷдәӣжқҗж–ҷеҠ еңЁдёҖиө·еҠ д»ҘзЎ«еҢ–пјҢе°ұдјҡдә§з”ҹдёҖдёӘеқҡзЎ¬еҸҠй«ҳеј№жҖ§зҡ„зү©дҪ“йӮЈжүҚжҳҜиҪ®иғҺгҖӮдёҖиҲ¬иҖҢиЁҖпјҡдјҳиүҜзҡ„ж©Ўиғ¶дә§е“ҒеҠЎеҝ…е…·жңүиүҜеҘҪдјёеұ•е’ҢжҠ—жӢ’еӨ§зҡ„зү©иҙЁзү№жҖ§гҖӮ

ж©Ўиғ¶зҡ„еҲҶзұ»пјҡ

Aпјҡ еӨ©з„¶ж©Ўиғ¶NRпјҡ

д»ҺHevea ж©Ўиғ¶ж ‘йҮҮйӣҶж©Ўиғ¶жөҶз»ҸиҝҮж»Ө,жө“зј©зҡ„еҲқжӯҘеҲ¶зЁӢ, еҚідёәеҲ¶йҖ ж©Ўиғ¶ж¶Ізҡ„еҺҹж–ҷ. з”ҹж©Ўиғ¶зҡ„еҲ¶йҖ , еҲҷйңҖеҺҶз»ҸиҝҮж»Ө, ж¶ҲжіЎ, еҮқеӣә, зғҹзҶҸ, йЈҺе№ІзӯүзӯүеҲ¶зЁӢгҖӮе…¶дё»иҰҒжҲҗд»ҪдёәејӮжҲҠдәҢзғҜ (isoprene), е…¶е…·жңүдјҳз§Җзҡ„еј№жҖ§, еј еҠӣзӯүзү©зҗҶзү№жҖ§,дёәдәәйҖ ж©Ўиғ¶жүҖдёҚиғҪд»ЈжӣҝгҖӮ

BпјҡеҗҲжҲҗж©Ўиғ¶еҸҲз§°(иҒҡж°ҜдёҒдәҢзЁҖ)пјҡ

дҫқеҸ‘жҳҺзҡ„е…ҲеҗҺдҫқж¬ЎжҳҜпјҲIR) ж©Ўиғ¶гҖҒпјҲSBR)ж©Ўиғ¶гҖҒпјҲBR)ж©Ўиғ¶зӯүгҖӮжҳҜеӨ§йҮҸзҡ„иў«дҪҝз”ЁзӮәијӘиғҺеҺҹж–ҷпјҢе…¶дҪҝз”ЁйҮҸйҒ”еҲ°ж©ЎиҶ е…ЁдҪ“йҮҸгҒ®80пј…гҖӮж•…(NR,IR,SBR, BRпјүиҝҷеӣӣз§Қиў«з§°дёәжіӣз”Ёж©Ўиғ¶гҖӮйҷӨжӯӨеӣӣзұ»еӨ–пјҢе…¶е®ғзҡ„з§°дёәзү№ж®Ҡж©Ўиғ¶гҖӮе®ғиғҪйҖӮз”ЁдәҺи®ёеӨҡзү№е®ҡз”ЁйҖ”гҖӮ

CRж©Ўиғ¶пјҡжҺҘзқҖз”ЁгҖҒNBRж©Ўиғ¶пјҡжІ№е°Ғз”ЁгҖҒIIRж©Ўиғ¶пјҡиҪ®иғҺзҡ„еҶ…иғҺз”ЁгҖҒSiж©Ўиғ¶пјҡеҚ«з”ҹе…ізі»з”Ёе“ҒгҖҒACMж©Ўиғ¶пјҡиҮӘеҠЁиҪҰйғЁе“ҒгҖҒCSMж©Ўиғ¶пјҡеӣ дёәе®№жҳ“зқҖиүІдҪҝз”ЁдәҺе»әжқҗгҖҒз”өзәҝиў«иҰҶгҖӮFKMж©Ўиғ¶пјҡеҢ–еӯҰз”өеӯҗе…ізі»гҖӮ

гҖҖгҖҖгҖҖ

ж©Ўиғ¶иҪ®иғҺзҡ„еҲ¶дҪңжөҒзЁӢпјҡ

1гҖҒеҲ¶йҖ зЁӢеәҸйҰ–е…ҲжҳҜжҠҠеҹәжң¬ж©Ўиғ¶гҖҒеҠ е·ҘжІ№гҖҒзўізғҹгҖҒиүІж–ҷгҖҒжҠ—ж°§еҢ–зү©гҖҒдҝғиҝӣеүӮгҖҒд»ҘеҸҠеӨҡз§Қж·»еҠ еүӮж··еҗҲеңЁдёҖиө·гҖӮ

2гҖҒиҝҷдәӣеҺҹж–ҷжҺәеҗҲеңЁдёҖдёӘеӨ§еҪўзҡ„ж··еҗҲж§Ҫд»Ҙй«ҳеҺӢе’Ңй«ҳжё©ж–№ејҸдёҚж–ӯең°ж··еҗҲжҗ…жӢҢпјҢжӣҙеҠ еҗҺеңЁж§ҪеҶ…зІҫзӮјеҮәдёҖз§Қй«ҳжё©й»Ҹй»‘зҡ„ж··еҗҲзү©пјҢиҖҢиҝҷд№ҹе°ұжһ„жҲҗдәҶжүҖйҖҡз§°зҡ„иёҸйқўиғ¶ж–ҷгҖӮ

3гҖҒеҫ…иғ¶ж–ҷеҶ·еҚҙеҗҺпјҢеҸҜе°Ҷе…¶еҲҮеүІжҲҗеҘҪеҮ з§ҚеҪўејҸгҖӮеӨ§йғЁд»ҪжҳҜеҲҮеүІжҲҗзү№е®ҡзҡ„й•ҝжқЎзҠ¶д»ҘдҫҝиҝҗйҖҒеҲ°дёҚеҗҢзҡ„зІҫзӮјжңәгҖӮ

4гҖҒзІҫзӮјжңәжҳҜд»ҘдёӨдёӘе·ЁеӨ§зҡ„ж»ҡиҪ®дёҚж–ӯзҡ„ж»ҡиҝӣиғ¶ж–ҷпјҢд№ҹдёҚж–ӯзҡ„жҺәеҗҲеҗ„з§Қиғ¶ж–ҷгҖӮд»Ҙиҝҷз§Қж–№ејҸпјҢдёҚеҗҢзҡ„иғ¶ж–ҷеҲҶеҲ«еңЁзІҫзӮјжңәдёӯзІ№зӮјжҲҗеһӢеҮәиҪ®иғҺзҡ„еҺҹж–ҷеҰӮиғҺиҫ№еҸҠиғҺйқўзӯүгҖӮ

5гҖҒжңүдёҖз§Қж¶ӮеңЁзәұдёҠзҡ„ж¶ІжҖҒж©Ўиғ¶пјҢйӮЈжҳҜеҒҡиғҺдҪ“ж—¶дҪҝз”Ёзҡ„гҖӮиҖҢе·ЁеӨ§е‘ҲеҚ·зҠ¶зҡ„зәұпјҢжҳҜжңүе®ғйҖӮз”Ёзҡ„зү№е®ҡж©Ўиғ¶гҖӮеңЁдёҚеҗҢзҡ„иғ¶ж–ҷдёӯпјҢй…ҚеҗҲдҪҝз”ЁдёҚеҗҢзҡ„зәұгҖӮзәұеҲҷеҸҜеҲҶдёәпјҡеӨҡе…ғй…ҜгҖҒзј§ж»ўгҖҒе°јйҫҷзӯүпјҢзҺ°д»Ҡзҡ„иҫҗе°„иғҺеҲҷеӨ§йғЁд»ҪжҳҜд»ҘеӨҡе…ғй…ҜзәӨз»ҙеҒҡдёәиғҺдҪ“зҡ„жқҗж–ҷгҖӮ

6гҖҒй’ўдёқд№ҹжҳҜеҹәжң¬зҡ„иҪ®иғҺеҺҹж–ҷгҖӮе®ғжҳҜд»Ҙй«ҳйҹ§жҖ§зҡ„й’ўдёқдёәйӘЁжўҒпјҢиҖҢз”ЁжқҘејәеҢ–иҪ®иғҺдёҺиҪ®еңҲзҡ„еҜҶеҗҲжҖ§гҖӮе°ҶжЈүзәұдёқеёҰзј з»•ж¶ӮдәҶиғ¶зҡ„ж•ҙжқҹй’ўдёқпјҢеҶҚжҠҠжҲҗжқҹй’ўдёқзј з»•жҲҗеңҶеһӢзҺҜеңҲгҖӮж¶Ӯиғ¶жҳҜдёәдәҶй»ҸжҖ§пјҢжңүдәҶй»ҸжҖ§й’ўдёқжүҚеҸҜд»Ҙе’ҢиҪ®иғҺзүўеӣәзҡ„з»“еҗҲеңЁдёҖиө·гҖӮ

7гҖҒиҫҗе°„иғҺжҳҜд»ҘдёҖжҲ–дәҢз§Қзҡ„жңәеҷЁеҲҶйҳ¶ж®өеҒҡеҮәжқҘзҡ„гҖӮиҪ®иғҺзҡ„жӣҙеҠ еҶ…еұӮжҳҜдәҢеұӮзҡ„дәәйҖ иғ¶пјҢд№ҹе°ұжҳҜдёҖиҲ¬йҖҡз§°зҡ„гҖҢеҶ…иЎ¬гҖҚгҖӮеҶ…иЎ¬жҳҜз”ЁжқҘйҳІжӯўжјҸж°”пјҢжңүдәҶеҶ…иЎ¬пјҢе°ұдёҚйңҖз”ЁеҶ…иғҺгҖӮеҶ…иЎ¬жңүдёӨеұӮзҡ„з»“жһ„пјӣдё»иҰҒжҳҜдҪҚдәҺдёҠж–№жҳҜеёҳеёғеұӮгҖӮеёҳеёғеұӮжҳҜз”ЁдёӨжқЎй•ҝеһӢзҡ„иғ¶ж–ҷз»“еҗҲиҖҢжҲҗпјҢз”ЁжқҘеҠ ејәиғҺе”Үй’ўдёқгҖӮеҶҚеҠ дёҠе·ҰеҸіеҗ„дёҖзҡ„йҳІж“ҰеұӮпјҢйЎҫеҗҚжҖқд№үпјҢйӮЈжҳҜз”ЁжқҘйҷҚдҪҺиҪ®иғҺеңЁиЈ…дёҠиҪҰж—¶е’Ңй’ўеңҲдә§з”ҹзЈЁж“Ұзҡ„дёҖеұӮж©Ўиғ¶гҖӮ

8гҖҒжҠҠиҪ®иғҺйҖҒеҺ»жЁЎеӯҗеҠ зЎ«еүҚеҝ…йңҖе…Ҳз”ЁжҲҗеһӢжңәпјҢе°ҶдёҠиҝ°жүҖжңүзҡ„й…Қ件组еҗҲеңЁе®ғжүҖеұһзҡ„дҪҚзҪ®дёҠпјҢи®©е®ғжңүиҪ®иғҺзҡ„еҪўзҠ¶гҖӮеҶҚз”ЁжңәеҷЁиҙҙдёҠй’ўдёқзҺҜеёҰеұӮпјҢд»ҘйҳІжӯўиҪ®иғҺиў«еҲәз©ҝе’ҢеҠ ејәиғҺйқўзҡ„жҠ—еҺӢиғҪеҠӣгҖӮиғҺйқўжҳҜжӣҙеҠ еҗҺиҙҙдёҠеҺ»зҡ„пјҢз»ҸиҝҮиҮӘеҠЁжҲҗеһӢжңәзҡ„ж»ҡзӯ’жҠҠжүҖжңүзҡ„й…Қ件еҲ©з”ЁеҺӢеҠӣеӣәе®ҡпјҢе°ұжҲҗдәҶдёҖжқЎз”ҹиғҺгҖӮ з”ҹиғҺеҶҚз»ҸжЈҖжҹҘеҗҺпјҢдҫҝеҸҜиҝӣиЎҢдёӢдёҖжӯҘйӘӨзҡ„еҠ зЎ«жҲҗеһӢгҖӮ

9гҖҒиҪ®иғҺжҳҜз»ҸиҝҮеҠ зЎ«жқҘе®ҡеһӢе’Ңдә§з”ҹиғҺзә№зҡ„гҖӮеҠ зЎ«ж—¶пјҢдҪҝз”ЁдёҖдёӘеҫҲеӨ§зҡ„зғӯй“Ғй“ёжЁЎпјҢжЁЎеӯҗдёҠеҲ»жңүиғҺйқўиҠұзә№пјҢиғҺиҫ№еҲҷеҲ»жңүеҲ¶йҖ еҺӮе•ҶгҖҒзі»еҲ—еҗҚз§°гҖҒе’ҢдёҖдәӣжі•еҫӢ规е®ҡеҝ…йңҖзҡ„ж ҮзӨәиҜҙжҳҺгҖӮ

10гҖҒиҪ®иғҺдҫқдёҚеҗҢи§„ж јд»Ҙж‘„ж°Ҹ300еәҰд»ҘдёҠйңҖеҠ зЎ«12-15еҲҶй’ҹгҖӮеҠ зЎ«ж—¶й—ҙе®ҢжҲҗеҗҺпјҢжЁЎеӯҗжү“ејҖпјҢ иҪ®иғҺдјҡд»ҺжЁЎеӯҗеј№еҮәеҲ°еүҚйқўдёҖжқЎй•ҝй•ҝзҡ„иҫ“йҖҒеёҰпјҢйҖҒеҲ°жҲҗе“ҒеҢәд»ҘдҫҝжЈҖжҹҘгҖӮ

гҖҖгҖҖз»јеҗҲд»ҘдёҠиҪ®иғҺзҡ„з”ҹдә§иҝҮзЁӢзәҰеҸҜз®ҖеҢ–дёәеҰӮдёӢпјҡ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖгҖҖеҚ•дҪ“→иҒҡеҗҲ→еҮқиҒҡ→е№ІзҮҘ→ж©Ўиғ¶еқ—→зЎ«еҢ–→жҲҗеҪў

ж©Ўиғ¶зҡ„зЎ«еҢ–дҪңз”Ёе’Ңж·»еҠ зү©пјҡ

з”ұдәҺй«ҳеҲҶеӯҗе·Ҙдёҡзҡ„еҸ‘иҫҫпјҢеёҰеҠЁдәҶеҗҲжҲҗж©Ўиғ¶е·ҘдёҡеҰӮйӣЁеҗҺжҳҘз¬ӢиҲ¬зҡ„еҮәзҺ°гҖӮж©Ўиғ¶йҷӨдәҶжң¬иә«зҡ„зү№жҖ§еӨ–пјҢжңүеҫҲеӨ§зҡ„йғЁд»ҪжҳҜеҶіе®ҡдәҺе…¶й…Қж–№пјҢдёҚеҗҢзҡ„ж©Ўиғ¶й…Қж–№жүҖеҒҡеҮәжқҘзҡ„ж©Ўиғ¶еҲ¶е“ҒпјҢе…¶зү©зҗҶжҖ§иҙЁд№ҹдјҡжңүжүҖдёҚеҗҢпјҢиҖҢзәҜж©Ўиғ¶еҮ д№Һж— жі•дёҚж·»еҠ е…¶е®ғиҚҜе“ҒжҲ–еЎ«ж–ҷиҖҢеҚ•зӢ¬дҪҝз”ЁгҖӮеҗҢж—¶пјҢйҷӨйқһжңүж–°зҡ„зү№ж®Ҡж©Ўиғ¶зҡ„еҸ‘жҳҺпјҢеҗҰеҲҷж©Ўиғ¶еҲ¶е“ҒжҲ–еӨҡжҲ–е°‘дёҖе®ҡдјҡеҸ‘з”ҹиҖҒеҢ–зҺ°иұЎзҡ„пјҢеҸӘжҳҜе…¶иҖҒеҢ–зҡ„зЁӢеәҰжҲ–жңүдёҚеҗҢиҖҢе·ІгҖӮ

зЎ«еҢ–дҪңз”ЁпјҡеҰӮжһңжҲ‘们еңЁз”ҹиғ¶дёӯж··е…ҘзЎ«еҺ»еҠ зғӯпјҢеҲҷдјҡдҪҝж©Ўиғ¶еҸҳзҡ„жңүеј№жҖ§пјҢиҝҷжҳҜеӣ дёәзЎ«еҺҹеӯҗдјҡдёҺж©Ўиғ¶зҡ„й•ҝжқЎеҲҶеӯҗдә§з”ҹжЁӘеҗ‘зҡ„й”®з»“пјҢеҰӮжӯӨдҪҝеҫ—ж©Ўиғ¶еңЁиў«жӢүејҖж”ҫжқҫд№ӢеҗҺиҝҳеҸҜд»ҘеӣһеҲ°еҺҹжқҘзҡ„зҠ¶жҖҒгҖӮиҝҷз§ҚеҠ е…ҘзЎ«иҖҢдә§з”ҹжЁӘжҺҘзҡ„дҪңз”ЁгҖӮеҠ зЎ«еҸҜеўһејәз”ҹж©Ўиғ¶зҡ„зЎ¬еәҰгҖҒд»ҘеҸҠеҜ№еҢ–еӯҰзү©е“Ғзҡ„жҠөжҠ—иғҪеҠӣгҖӮж©Ўиғ¶з»“еҗҲзЎ«зҡ„жҜ”зҺҮз§°дёәеҠ зЎ«зі»ж•°пјҢеҠ зЎ«зі»ж•°дёә5%е·ҰеҸід№Ӣж©Ўиғ¶пјҢжҹ”иҪҜиҖҢжңүеј№жҖ§пјҢз§°дёәиҪҜиҙЁж©Ўиғ¶пјӣеҠ зЎ«зі»ж•°30%д»ҘдёҠдјҡеҸҳеҫ—еқҡзЎ¬дәҺзјәе°‘еј№жҖ§пјҢз§°дёәзЎ¬ж©Ўиғ¶гҖӮдҪҶеӨ§йғЁд»Ҫзҡ„ж©Ўиғ¶зЎ«еҢ–йғҪдёҚеӨӘе®Ңе…ЁпјҢйҮҢйқўиҝҳеҗ«жңүи®ёеӨҡжңӘзЎ«еҢ–зҡ„зЎ«пјҢиҝҷдәӣзЎ«дјҡж…ўж…ўи·ҹж©Ўиғ¶еҲҶеӯҗдә§з”ҹй”®з»“пјҢж—¶й—ҙж„Ҳд№…ж©Ўиғ¶зҡ„зЎ«еҢ–зЁӢеәҰе°ұж„Ҳй«ҳпјҢиҝҷд№ҹе°ұжҳҜдёәд»Җд№Ҳж©Ўиғ¶ж”ҫд№…дәҶдјҡеҸҳзЎ¬зҡ„еҺҹеӣ гҖӮ

й»‘зғҹдёҺзҷҪзғҹжҳҜж©Ўиғ¶е·Ҙдёҡзҡ„ж·»еҠ зү©пјҢжқҗж–ҷзү©жҖ§иғҪеӣ йҖӮеҪ“ж·»еҠ иҖҢжңүжҸҗй«ҳгҖӮ

1гҖҒй»‘зғҹеҚіжҳҜжҢҮ "зўій»‘",ж·»еҠ д№ӢеҗҺжқҗж–ҷдјҡеҸҳй»‘, 并иғҪжҸҗй«ҳжҠ—зҙ«еӨ–ж—Ӣе…үжҖ§, йҒҝе…Қжқҗж–ҷиҖҒеҢ–гҖӮ

2гҖҒзҷҪзғҹеҲҷжҳҜжҢҮ "дәҢж°§еҢ–зЎ…" (д№ҹз§°зЎ…з Ӯ, silica)ж·»еҠ д№ӢеҗҺжқҗж–ҷдјҡеҸҳзҷҪиүІдёҚйҖҸжҳҺгҖӮ

3гҖҒзғҹиғ¶пјҡд№іжөҶд»Ҙж°ҙеҶІж·ЎиҮіl5%жө“еәҰпјҢеҠ е…Ҙе®ҡйҮҸйҶӢй…ёжҲ–иҡҒй…ё.ж©Ўиғ¶жҲҗд»ҪеҚіжө®дәҺж°ҙдёҠеҮқз»“.з»Ҹжҙ—ж¶ӨеҺӢжҲҗзүҮзҠ¶еҗҺ. зҪ®дәҺеҜҶй—ӯе®ӨеҶ…з”Ёж ‘жңЁжҲ–жӨ°еӯҗеЈіз„–зҶҸгҖӮ

ж©ЎиҶ зҡ„зЁ®йЎһе’ҢжҖ§иіӘпјҡ

1гҖҒNR---еӨ©з„¶ж©Ўиғ¶--- пјҡ

еҠ е·ҘжҖ§еҸҠзү©зҗҶжҖ§иғҪдјҳз§ҖгҖҒд»·ж јеҸҳеҢ–еҫҲеӨ§гҖҒдҪҶзјәд№ҸиҖҗжІ№жҖ§гҖҒиҖҗзғӯжҖ§гҖҒиҖҗиҮӯж°§жҖ§гҖӮжҷ®йҖҡе№ҝз”ЁдәҺиҪ®иғҺгҖҒйһӢзұ»гҖҒж©Ўиғ¶з®ЎгҖҒж©Ўиғ¶зҡ®еёҰ.....зӯүгҖӮж©Ўиғ¶иҫҠиҪ®еҲҷйҖӮз”ЁдәҺж— йЎ»иҖҗзғӯжҖ§гҖҒиҖҗжІ№жҖ§иҖҢеёҢжңӣд»·ж јдҪҺе»үд№ӢеңәеҗҲгҖӮ

2гҖҒSBR---еҗҲжҲҗж©Ўиғ¶--- пјҡ

жҖ§иҙЁдёҺNRзӣёдјјгҖҒз”ЁйҖ”зӣёеҗҢгҖӮжҷ®йҖҡе…·жңүиҖҗй…®зұ»гҖҒй…Ҝзұ»зӯүжһҒжҖ§жә¶еүӮд№Ӣзү№еҫҒгҖӮ

3гҖҒNBR---еҗҲжҲҗж©Ўиғ¶--- пјҡ

дёәдёҖиҖҗжІ№жҖ§еҗҲжҲҗж©Ўиғ¶гҖҒдҝ—з§°HYCARгҖҒдёҺCRе№ҝз”ЁдәҺеҚ°еҲ·иҫҠиҪ®гҖӮиҖҗзғӯжҖ§гҖҒиҖҗзЈЁжҚҹжҖ§жһҒдјҳгҖҒеҲ¶зәёдёҡгҖҒжҹ“иүІдёҡгҖҒзәәз»Үдёҡз”Ёж©Ўиғ¶иҫҠиҪ®дәҰе№ҝжіӣдҪҝз”ЁгҖӮиҖҗжІ№жҖ§иүҜеҘҪдёҺеҗҰи§Ҷе…¶дёҷзғҜзқӣеҗ«жңүйҮҸеӨҡеҜЎиҖҢе®ҡгҖӮзјәзӮ№дёәJIS-A25еәҰд»ҘдёӢйҡҫд»ҘеҲ¶йҖ гҖӮдё”дёҚиҖҗй…®зұ»гҖҒй…Ҝзұ»зӯүжә¶еүӮгҖӮ

4гҖҒCR---еҗҲжҲҗж©Ўиғ¶--- пјҡ

жңәжў°ејәеәҰгҖҒиҖҗзЈЁжҚҹжҖ§еҸҠеј№жҖ§йқһеёёдјҳз§ҖгҖҒдё”е…·йҖӮеҗҲд№ӢиҖҗжІ№жҖ§гҖҒиҖҗиҚҜе“ҒжҖ§гҖҒиҖҗзғӯжҖ§еҸҠ

иҖҗиҮӯж°§жҖ§гҖӮд»Һй«ҳзЎ¬еәҰеҲ¶й“Ғз”ЁиҫҠиҪ®еҲ°и¶…дҪҺзЎ¬еәҰеҚ°еҲ·иҫҠиҪ®гҖҒе№ҝжіӣдҪҝз”ЁдәҺдёҖиҲ¬е·Ҙдёҡз”Ёж©Ў

иғ¶иҫҠиҪ®еҸҠеҗ„з§Қж©Ўиғ¶еҲ¶е“ҒгҖӮ

5гҖҒIIR---еҗҲжҲҗж©Ўиғ¶--- пјҡ

иҖҗжһҒжҖ§жә¶еүӮеҸҠиҖҗзғӯжҖ§гҖҒиҖҗиҚҜе“ҒжҖ§гҖҒдҪҶзјәд№ҸиҖҗжІ№жҖ§еҸҠеј№жҖ§гҖҒеҠ е·ҘжҖ§йқһеёёе·®гҖҒзЎ«еҢ–еӣ°йҡҫгҖҒйҖҡеёёз”ЁдәҺжұҪиҪҰеҶ…иғҺзұ»гҖӮж©Ўиғ¶иҫҠиҪ®еҲҷдҪҝз”ЁдәҺиҖҗжһҒжҖ§жә¶еүӮд№ӢеҚ°еҲ·иҫҠиҪ®дёҺдёҖиҲ¬е·Ҙдёҡз”ЁиҖҗзғӯж©Ўиғ¶з»ІиҪ®гҖӮ

6гҖҒEPDM---еҗҲжҲҗж©Ўиғ¶---:

иҖҗжІ№жҖ§гҖҒиҖҗзЈЁжҚҹжҖ§гҖҒжңәжў°ејәеәҰдёҚдҪігҖҒдҪҶиҖҗй…®зұ»гҖҒй…Ҝзұ»зӯүжһҒиЎҢжә¶еүӮйқһеёёдјҳз§ҖгҖӮеӣ иҖҗ

зғӯжҖ§еҸҠиҖҗиҚҜе“ҒжҖ§иүҜеҘҪгҖҒеӣ жӯӨе№ҝжіӣз”ЁдәҺж¶ӮеёғгҖҒиЎЁйқўеӨ„зҗҶеҸҠеҚ°еҲ·з”ЁиҫҠиҪ®дёҺиҖҗзғӯжҖ§гҖҒиҖҗ

иҚҜе“ҒжҖ§зҡ„е·Ҙдёҡз”ЁиҫҠиҪ®гҖӮжҖ§иҙЁиҝ‘дјјIIRгҖҒдҪҶжңәжў°ејәеәҰгҖҒиҖҗзЈЁжҚҹжҖ§гҖҒеј№жҖ§еҸҠеҠ е·ҘжҖ§дјҳдәҺ

IIRгҖӮеҸҰеӨ–иҖҗиҮӯж°§жҖ§жһҒдҪіжҳҜжӯӨзұ»ж©Ўиғ¶жӣҙеҠ еӨ§зҡ„зү№еҫҒгҖӮ

7гҖҒCSM---еҗҲжҲҗж©Ўиғ¶---:

иҖҗзғӯжҖ§гҖҒиҖҗиҚҜе“ҒжҖ§гҖҒиҖҗиҮӯж°§жҖ§гҖҒиҖҗзЈЁжҚҹжҖ§жһҒдҪігҖҒдҪҶд»·ж јзЁҚдёәжҳӮиҙөеҸҠеҠ е·Ҙеӣ°йҡҫдёәе…¶

зјәзӮ№гҖӮе№ҝжіӣз”ЁдәҺиҖҗиҚҜе“ҒжҖ§еҸҠиҖҗиҮӯж°§жҖ§зҡ„ж©Ўиғ¶еҲ¶е“ҒгҖӮ

8гҖҒSI---еҗҲжҲҗж©Ўиғ¶---:

жңүеӣәжҖҒзЎ…иғ¶еҸҠж¶ІжҖҒзЎ…иғ¶дёӨз§ҚгҖҒж¶ІжҖҒзЎ…иғ¶еҸҲеҲҶдёәзј©еҗҲеһӢдёҺеҠ жҲҗеһӢдёӨз§ҚгҖӮиҖҗзғӯжё©еәҰ230еәҰд»ҘеҶ…гҖҒиҖҗзғӯжҖ§д»…ж¬ЎдәҺFPMгҖҒиҖҗеҜ’жҖ§дәҰеұһжӣҙеҠ й«ҳгҖҒеӣ е…·жңүдёҚй»ҸзқҖжҖ§зү№зӮ№гҖҒеӣ жӯӨPEжҠјеҮәиҙҙеҗҲиҫҠиҪ®гҖҒPVCгҖҒPPиғ¶еёғеҺӢиҠұиҫҠиҪ®еҸҠиғ¶еёҰеҜјеј•иҫҠиҪ®е№ҝжіӣиў«дҪҝз”ЁгҖӮе…¶е®ғзғӯе°ҒиҫҠиҪ®еҸҠ

гҖҖгҖҖдёҠжөҶиҫҠиҪ®дәҰеҸҜдҪҝз”ЁгҖӮе…¶жӣҙеҠ еӨ§зјәзӮ№дёәжңәжў°ејәеәҰејұеҸҠд»·ж јжҳӮиҙөгҖӮ

9гҖҒ10.FPM---еҗҲжҲҗж©Ўиғ¶---:

дҝ—з§°VITONд№ҹе°ұжҳҜж°ҹеҢ–ж©Ўиғ¶гҖҒиҖҗзғӯжҖ§гҖҒиҖҗжІ№жҖ§гҖҒиҖҗиҚҜе“ҒжҖ§жһҒдјҳи¶ҠгҖҒдёәжүҖжңүеҗҲжҲҗж©Ўиғ¶д№ӢеҶ гҖҒеҸ·з§°ж©Ўиғ¶зҺӢгҖҒд»·ж јйқһеёёжҳӮиҙөгҖҒйҷӨзү№ж®Ҡз”ЁйҖ”ж©Ўиғ¶еҲ¶е“ҒеӨ–гҖҒеҫҲе°‘дҪҝз”ЁгҖҒдёҖиҲ¬дҪҝз”ЁдәҺ

иҝ«зҙ§гҖҒжІ№е°ҒгҖҒв—ӢеһӢзҺҜеҸҠиҶңзүҮзӯүгҖӮ

10гҖҒPU---еҗҲжҲҗж©Ўиғ¶---:

еӯҰеҗҚдёәPOLY URETHANE жңәжў°жҖ§иҙЁгҖҒиҖҗзЈЁжҚҹжҖ§гҖҒиҖҗжІ№жҖ§еҸҠиҖҗжә¶еүӮжҖ§йқһеёёдјҳз§ҖгҖӮдҪҶиҖҗзғӯжҖ§еҸҠиҖҗзўұжҖ§дёҚдҪігҖӮдёҖиҲ¬йҮҮз”Ёж¶ІдҪ“жіЁе…ҘжҲҗеһӢжі•еҲ¶йҖ зҡ„зү©жҖ§жӣҙеҠ дҪігҖҒе№ҝжіӣдҪҝз”ЁдәҺеҲ¶й“ҒгҖҒеҲ¶зәёгҖҒеҚ°еҲ·зӯүе·ҘдёҡгҖӮ

11гҖҒBR---еҗҲжҲҗж©Ўиғ¶---:

еј№жҖ§еҸҠиҖҗзЈЁжҚҹжҖ§йқһеёёдјҳи¶ҠгҖҒдҪҶжҠ—еј ејәеәҰгҖҒдјёй•ҝзҺҮгҖҒиҖҗзғӯжҖ§гҖҒиҖҗжІ№жҖ§гҖҒиҖҗжә¶еүӮеҸҠиҖҗиҚҜе“ҒжҖ§дёҚдҪігҖӮдҪҝз”Ёж—¶йЎ»й…ҚеҗҲе…¶е®ғж©Ўиғ¶дёҖиө·ж··еҗҲгҖҒи°ғж•ҙзү©жҖ§гҖӮ

12гҖҒACM---еҗҲжҲҗж©Ўиғ¶---:

иҖҗжІ№еҸҠиҖҗзғӯжҖ§дјҳз§ҖгҖҒдҪҶе…¶е®ғзү©жҖ§зҡҶдёҚдҪігҖҒйҖҡеёёдҪҝз”ЁдәҺйЎ»иҖҗй«ҳжё©еҸҠиҖҗжІ№жҖ§зҡ„жІ№е°ҒдёҺиҝ«зҙ§гҖӮ

дё»иҰҒж©Ўиғ¶еҜҶеәҰзү№жҖ§дёҖиҰ§иЎЁпјҡ

|

ж©Ўиғ¶з§Қзұ» |

NBR |

HNBR |

FKM |

VMQ |

EPDM |

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

0.95пҪһ1.02 |

0.95пҪһ1.08 |

1.80пҪһ1.90 |

0.75пҪһ0.98 |

0.86пҪһ0.87 |

|

ж©Ўиғ¶з§Қзұ» |

CR |

ACM |

IIR |

U |

|

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

1.15пҪһ1.25 |

1.09пҪһ1.10 |

0.91пҪһ0.93 |

1.00пҪһ1.30 |

|

|

ж©Ўиғ¶з§Қзұ» |

CSM |

CO,ECO |

NR |

PTFE |

PVDF |

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

1.11пҪһ1.28 |

1.27пҪһ1.36 |

0.91пҪһ0.92 |

2.14пҪһ2.20 |

1.75пҪһ1.78 |

|

ж©Ўиғ¶з§Қзұ» |

PTFE |

FEP |

ETFE |

PFA |

PCTFE |

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

2.14пҪһ2.20 |

2.12пҪһ2.17 |

1.70пҪһ1.76 |

2.12пҪһ2.17 |

2.10пҪһ2.20 |

|

ж©Ўиғ¶з§Қзұ» |

PTFE |

FEP |

ETFE |

PFA |

PCTFE |

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

2.17 |

2.15 |

1.73 |

2.15 |

2.13 |

|

ж©Ўиғ¶з§Қзұ» |

PVDF |

6е°јйҡҶ |

иҒҡд№ҷзЁҖгғ—гғӯгғ”гғ¬гғі |

зЎ¬иіӘиҒҡд№ҷзЁҖеЎ©еҢ–д№ҷзғҜ |

|

|

зәҜж©Ўиғ¶жҜ”йҮҚ |

1.76 |

1.13 |

0.90 |

1.35 |

|

гҖҖгҖҖгҖҖ

ж©Ўиғ¶еҠ зЎ«еүҚеҗҺдёәдҪ•иҰҒйҮҸжөӢеҜҶеәҰпјҡ

еҜҶеәҰжң¬иә«жҳҜж©Ўиғ¶жқҗж–ҷзҡ„еҹәжң¬зү№жҖ§д№ӢдёҖпјҢз”ұдәҺеҲ¶йҖ дә§е“Ғзҡ„дёҚеҗҢпјҢж·»еҠ й«ҳеҲҶеӯҗй…Қж–№е’ҢзЎ«еҢ–зЁӢеәҰд№ҹи·ҹйҡҸзқҖдёҚеҗҢгҖӮиҖҢеҸҲе’ҢзЎ¬еәҰгҖҒжӢүеҠӣејәеәҰгҖҒ延伸жҖ§гҖҒиҖҗзЈЁжҖ§гҖҒеҸҳеҪўжӯӘжӣІйҮҸгҖҒеҸҚеј№жҖ§гҖҒжөёжІ№иҶЁиғҖ…дә’жңүеҪұе“ҚгҖӮжүҖд»ҘйҷӨдәҶжң¬иә«зҡ„зү№жҖ§еӨ–пјҢеҠ зЎ«еүҚеҗҺе…¶еҜҶеәҰгҖҒдҪ“з§Ҝе°ҶдјҙйҡҸзқҖеҠ зЎ«д№ӢеӨҡеҜЎе’ҢзЎ«еҢ–зҡ„зЁӢеәҰиҖҢжңүжүҖж”№еҸҳпјҢе…¶зү©зҗҶжҖ§иҙЁд№ҹдјҡжңүжүҖдёҚеҗҢгҖӮж•…ж©Ўиғ¶еңЁеҠ зЎ«еүҚеҗҺеҠЎеҝ…йҮҸжөӢеҜҶеәҰеҖјгҖӮ

гҖҖгҖҖгҖҖ

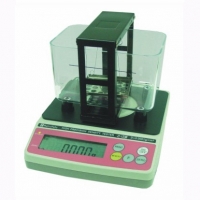

еҠ зЎ«ж©Ўиғ¶еҜҶеәҰйҮҸжөӢжі•пјҡ

дј з»ҹж–№жі•пјҡ еҸ–ж ·жңә

гҖҖгҖҖ1гҖҒеҮҶеӨҮеӨ©е№і 2гҖҒеҸ–ж ·2.5g

гҖҖгҖҖ3гҖҒеҶҚеҲ©з”Ёρпјқ пҪҚпј‘пјҸпјҲ пҪҚпј‘пјҚпҪҚпј’пјүе…¬ејҸиҮӘиЎҢи®Ўз®—д№ӢгҖӮ

гҖҖгҖҖпҪҚпј‘пјҡ еңЁз©әж°—дёӯзҡ„е“ҒиҙЁ пҪҚпј’ : еңЁж°ҙдёӯж—¶зҡ„е“ҒиҙЁ

иҪ¬иҪҪиҜ·жіЁжҳҺжқҘжәҗпјҡ

гҖҗзІҫжі°д»ӘеҷЁгҖ‘е…ЁеӣҪз»ҹдёҖз”өиҜқпјҡ0523-83307148пјҢиҒ”зі»жҲ‘ж—¶иҜ·иҜҙжҳҺжҳҜд»ҺзҪ‘з«ҷhttp://www.jingtaiyiqi.cnзңӢеҲ°зҡ„гҖӮйқһеёёж„ҹи°ўжӮЁзҡ„жқҘз”өпјҒ